在轨道车辆制造中,焊接工艺扮演着不可或缺的角色,其准确程度也影响着整车的安全问题,在焊接的过程中如何快速的进行检测呢?特别是一些焊点,需要进行后期的装配,焊接的位置发生偏移,则将直接导致车门等装配无法顺畅完成,本期给大家分享便携式3d激光扫描仪是如何帮助轨道车辆生产厂商解决这一难题的?

新型便携式3d激光扫描仪满足动态追踪,无需贴点,系统可实时跟踪定位扫描头,扫描过程中无需粘贴标志点,节省大量的时间,同时扫描仪精度可达0.023mm,重复性精度稳定满足测量要求。面对轨道车辆的铝合金焊接的车身也无需喷粉,直接三维扫描,不惧黑色、反光材质放心使用。

作用

1、焊缝质量检测:

便携式3d激光扫描仪能够高精度地扫描焊缝表面,获取焊缝的三维形态数据。通过与标准模型或设计要求的对比,可以及时发现焊缝缺陷,如未焊透、夹渣、裂纹等,确保焊缝质量符合标准要求。

2、车体表面质量检测:

使用三维扫描仪可以快速检测车体表面的凹痕、凸起、划痕以及尺寸变形等问题。这种全面的检测有助于确保车体的整体质量,满足轨道车辆的安全性和可靠性要求。

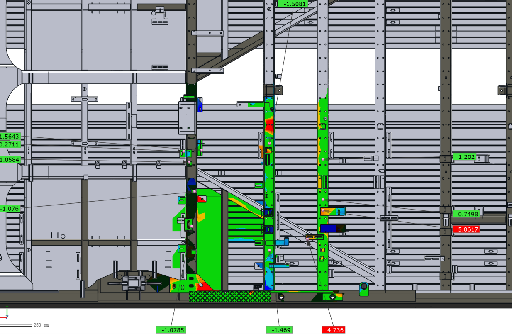

便携式3d激光扫描仪生成的扫描数据具有可追溯性,可以方便地回顾和分析历史数据。通过可视化软件,可以将扫描数据以三维模型、色谱图等形式直观展示,为后续的加工改进提供科学依据。

3d激光扫描仪除了检测车身焊接问题,还可应用于车头闭合结构、车体大横梁平面度、减震器、机械加工零部件等三维检测以及道岔等的三维检测。并展现出高精度、高效率、强适应性、灵活性和数据可追溯性等显著优势,这些优势和作用共同推动了轨道车辆制造质量的提升和智能化转型的加速。

在线购买

在线购买

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言